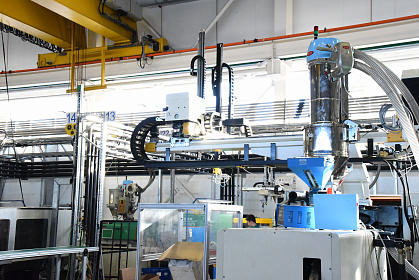

Литье пластмасс под давлением

Литье под давлением – один из нескольких методов переработки пластмасс, который является одним из наиболее широко используемых во всем мире. Сырье, используемое в процессе литья под давлением, представляет собой гранулы термопластов – полимерный материал, способный при нагревании переходить из твердого в вязкотекучее состояние. Сам процесс включает в себя плавление материала, его впрыск в закрытую пресс-форму под высоким давлением с последующим охлаждением и извлечением готового изделия. Этот процесс почти всегда происходит в автоматическом режиме, что обеспечивает очень высокую производительность – одно из основных преимуществ метода литья под давлением для массового производства. Большие объемы производства обеспечиваются в большей мере способностью за один цикл литья производить одновременно несколько изделий, в случае если пресс-форма имеет более одной формующей полости (гнезда). Диапазон количества гнезд в пресс-форме может быть от 1 до 200 и более и ограничивается техническими характеристиками термопласт-автоматов. В то время как на поверхности процесс производства пластмассовых изделий методом литья под давлением кажется довольно простым, он включает в себя несколько этапов, которые не только должны хорошо работать вместе, но и имеют множество тонкостей.

Подача материала

Некоторые материалы имеют свойство впитывать влагу и если не подвергнуть их сушке на начальном этапе, это может вызвать проблемы и привести к ухудшению качества изделий. Процесс сушки представляет собой нагревание материала до температуры ниже температуры его плавления. Cухой материал поступает в загрузочный бункер и затем непосредственно в материальный цилиндр термопластавтомата, где вращающийся шнек производит забор материала.

Расплав материала

Для того чтобы обеспечить возможность формования материала, его необходимо преобразовать из твердого состояния в текучее. Температура расплавленного материала должна обеспечивать необходимую вязкость для заполнения пресс-формы. В результате тепла подводимого нагревателями и тепла образующегося благодаря силе трения материал начинает плавиться, при этом он перемещается от зоны загрузки к зоне дозирования, где происходит выравнивание температуры, плотности и однородности материала, происходит его окончательная пластикация.

Смыкание и впрыск

Пресс-форма состоит из подвижной части (пуансон) и неподвижной (матрица). Цикл литья начинается со смыкания пресс-формы, после чего через литниковые отверстия (каналы) в ее полость впрыскивается расплавленный материал. В зависимости от материала и изделия в пресс-форме необходимо поддерживать определенный температурный баланс. Для регулирования температуры формы, как правило, используется вода, которая пропускается через каналы охлаждения.

Выдержка под давлением

После заполнения формы шнек поддерживает давление впрыска материала, компенсируя его усадку в процессе охлаждения. Усилие смыкания пресс-формы при этом должно быть таким, чтобы предотвратить раскрытие формы под действием высокого давления. На следующем этапе цикла литья шнек начинает вращаться, отодвигаясь в исходное положение. При этом следующая порция расплавленного материала поступает в материальный цилиндр.

Открытие формы

В результате охлаждения пресс-формы деталь застывает, после чего подвижная часть формы отходит назад, раскрывая тем самым пресс-форму. Обычно пресс-форма проектируется таким образом, чтобы после раскрытия деталь гарантированно оставалась на подвижной части формы – пуансоне. С пуансона деталь извлекается с помощью системы выталкивания.

В заключении следует отметить, что описанный процесс производства изделий методом литья под давлением представлен весьма приблизительно. Чем меньше требований к готовому изделию, тем проще процесс, однако он становится более сложным, если необходимо увеличить количество гнезд в пресс-форме или уменьшить цикл литья. Существует множество модификаций термопласт-автоматов и пресс-форм, процесс литья на которых отличается от описанных выше. Тем не менее, основные принципы работы термопластавтоматов остаются неизменными уже многие десятилетия.