Производство полимерных изделий: этапы и технология

Практически каждый предмет из пластмассы, который сейчас находится перед вашими глазами, произведён методом литья под давлением, самым массовым и технологичным. С его помощью создают и простые товары быта, и сложные детали, и медицинские изделия.

Компания «Полипак» оказывает услуги производства полимерных изделий из пластика на заказ

Производство полимерных изделий: Этапы

Серийное изготовление деталей из пластмассы методом литья под давлением можно поделить на несколько этапов.

Проектирование и прототипирование. Первый шаг — создать трёхмерную модель и прототип изделия. За основу берётся чертеж, фото или готовый образец. Этот этап позволит получить представление о готовом продукте: оценить характеристики детали, увидеть слабые места и в случае необходимости внести изменения в конструкцию.

Изготовление пресс-формы. Этот этап включает разработку технического задания, проектирование и производство пресс-формы. Компания Полипак осуществляет полный цикл проектирования, конструирования и изготовления качественных пресс-форм различной сложности и конфигурации.

Тестирование пресс-формы. Прежде чем запускать массовое производство, следует протестировать пресс-форму. Для этого отливают первый экземпляр детали из пластмассы. Если есть дефекты, или деталь не соответствует характеристикам, пресс-форма дорабатывается.

Запуск массового производства. Когда тестовая готовая деталь прошла все испытания, можно запускать массовое производство.

Производство полимерных изделий: Технология

Технология литья пластмасс под давлением — это полностью автоматизированный процесс, который позволяет получать продукцию с отличными техническими характеристиками в сжатые сроки при минимальных вложениях средств.

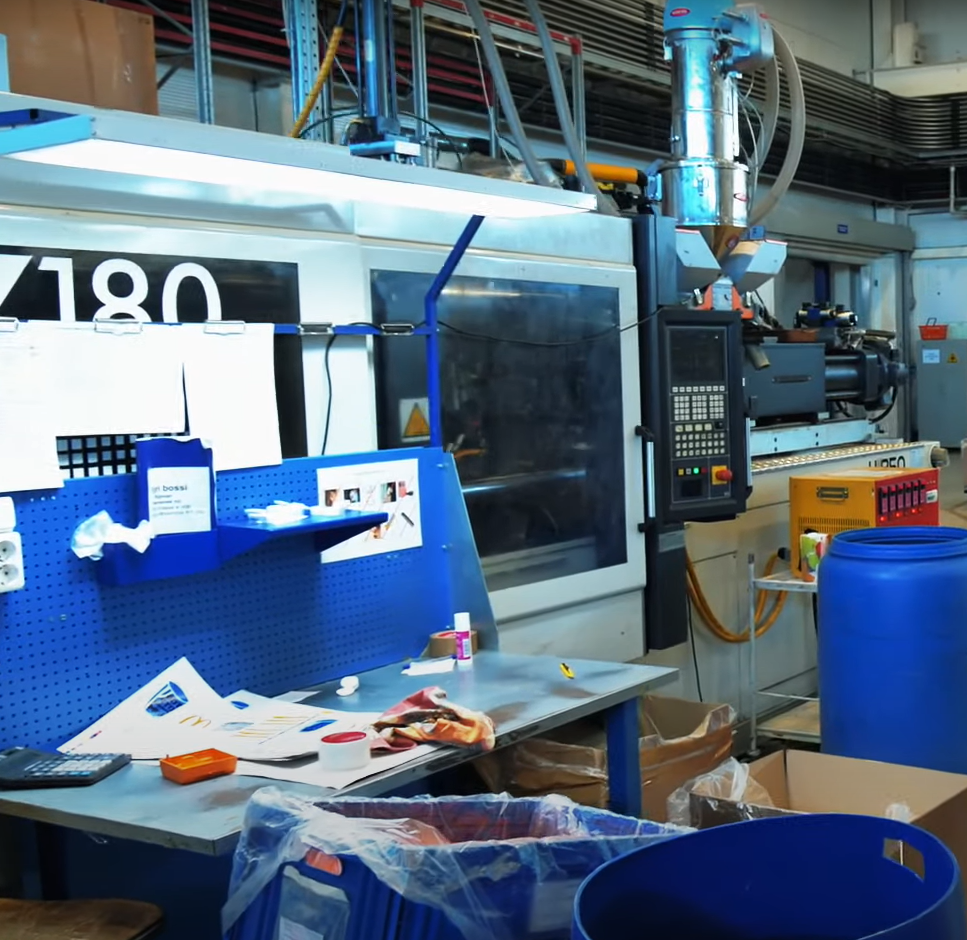

Для производства изделий из пластмассы методом литься под давлением используются термопластавтоматы и вспомогательное оборудование. В качестве сырья на производстве используют различные полимерные материалы, которые придают готовым изделиям необходимые физические и эксплуатационные свойства.

- Сырьё — пластмассовые гранулы — сначала высушивают, чтобы удалить избыточную влагу.

- Подготовленные полимерные компоненты загружают в бункер термопластавтомата, где гранулы пластика с помощью шнека попадают в зону пластикации. Здесь они нагреваются и плавятся. Также за счёт вращения шнека материал равномерно смешивается.

- Полученная расплавленная масса на скорости под высоким давлением впрыскивается через специальные каналы в подготовленную пресс-форму. За счёт давления пластик быстро и равномерно заполняет полость.

- Расплавленный пластик охлаждается и затвердевает в форме. Продолжительность этого этапа зависит от толщины и размера детали, а также от материала. В это же время шнек машины начинает забирать новую порцию материала для следующего цикла литья.

- Половинки пресс-формы открываются, охлаждённое и затвердевшее пластиковое изделие выталкивается.

- Готовые изделия проверяются на качество и наличие дефектов.

Компания Полипак занимается производством полимерных изделий более 20 лет, высококвалифицированные специалисты и широкий спектр производственного и вспомогательного оборудования позволяет нам изготавливать изделия из различных материалов любой сложности.